创建时间:2025-11-12

在工业生产的流体处理环节中,液体的粘度是衡量介质特性的关键指标,直接影响产品质量稳定性与工艺效率。

传统粘度监测多依赖离线抽样与实验室分析,不仅存在数据滞后、取样偏差的问题,还可能因检测周期过长,导致企业错过工艺调整的最佳时机,增加质量风险与资源浪费。

针对这一行业痛点,Truedyne推出基于Vibronic MEMS(共振振动微结构)技术的粘度传感器,以“精准、实时、集成”的核心优势,重新定义国内工业场景下的粘度监测模式,为各行业提供贴合生产需求的传感解决方案。

打破传统粘度监测局限

用于测量液体的粘度传感器VLO-M2的核心竞争力,源于对MEMS微型传感技术的深度应用与优化。

这款传感器以“微型化、多参数集成”为设计核心,其测量原理建立在共振振动微结构的精准感知之上:

当被测流体介质流经传感器的特殊微通道时,介质会改变微结构的共振频率、振动特性及振动质量;传感器通过内置的精密物理模型,对这些细微变化进行定量解析,最终精准输出粘度数据。

工业生产中,粘度与温度、密度存在紧密关联:温度波动会直接导致粘度变化,密度差异则间接反映介质成分的稳定性,仅靠单一粘度数据难以全面判断介质真实状态。

而这种“多参数集成”设计,恰好填补了传统监测的空白,为企业提供更立体、更全面的介质状态数据,为工艺优化提供科学依据。

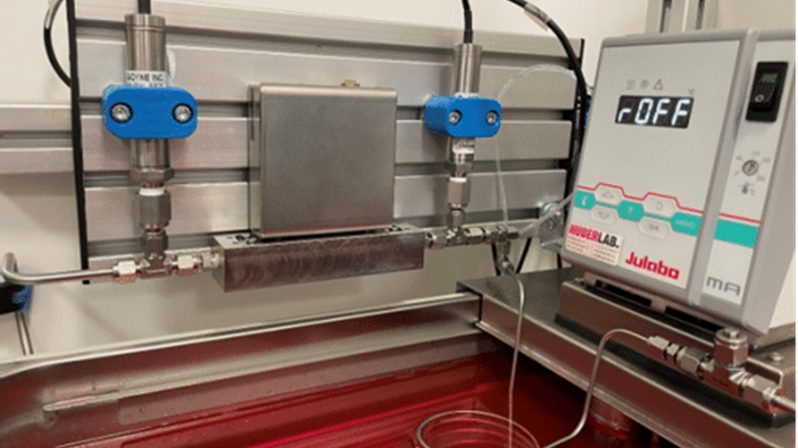

粘度传感器VLO-M2可测定液体在Ω形微通道中的粘度。粘度数据可用于检查正在进行的过程中的液体质量。除了测量粘度外,VLO-M2传感器还记录液体的密度和温度。

Truedyne打造高效监测体验

微型化与集成化设计,适配多样安装场景。

粘度传感器采用紧凑型结构,体积小巧,即便在国内常见的中小型生产设备、空间受限的流水线中,也能灵活嵌入安装,无需大规模改造生产线。

其亚毫米级的测量通道设计,仅需微量介质即可完成精准监测,这不仅减少了介质损耗,更让精密化工、生物制剂等领域“小流量、微量工艺”的粘度监测成为可能。

同时,传感器支持OEM定制服务,可根据企业生产设备的具体特性,量身打造适配方案,解决设备与工艺不兼容的常见问题。

实时监测能力,破解数据滞后难题。

传统离线抽样模式下,从取样、运输到实验室分析,往往需要数小时甚至更久,而这段时间内生产工艺可能已发生变化,导致检测结果失去指导意义。

Truedyne粘度传感器可直接嵌入生产流程,实现“过程中实时监测”:数据实时采集、实时反馈,操作人员能第一时间掌握粘度变化趋势,及时调整温度、流速等工艺参数,从源头降低因粘度异常导致的质量波动风险。

高可靠性与耐用性,应对复杂工况挑战。

国内工业领域涵盖化工、能源、食品等多个行业,不同场景下的温度波动、介质腐蚀性差异较大,对传感器的耐用性提出高要求。

Truedyne粘度传感器的核心部件采用耐腐、耐温的高性能材料,可适配宽温域工况,即便在石油化工、高危流体处理等严苛场景中也能稳定运行,长期保持精准测量精度,减少设备维护频率与更换成本。其主要应用于提高工业过程的可靠性。例如,粘度传感器在发动机油校准系统中起着重要作用,有助于监测燃料和润滑油的质量。

Truedyne粘度传感器助力工业高质量发展

对于国内企业而言,该粘度传感器的价值远不止“精准测粘度”,它更像是一座连接传感数据与生产效能的桥梁,推动企业从被动检测质量向主动控制工艺转型,为工业高质量发展注入新动能。

在质量控制层面,粘度传感器的实时监测与多参数集成能力,让企业能精准把控生产全流程的介质状态。

通过持续追踪粘度、密度、温度的变化,企业可提前识别介质异常的苗头,及时调整工艺,避免因粘度不合格导致的批量废品,降低生产成本;同时,稳定的监测数据能确保产品质量的一致性,帮助企业提升产品竞争力,更好地对接国内高端市场与国际市场需求。