创建时间:2025-12-24

在工业流体监测领域,介质的粘度特性直接影响设备效率与产品质量。当介质粘度超过专用粘度传感器VLO-M2的测量范围时,传统方法面临局限性。

Truedyne通过创新性地结合压力传感器与科里奥利流量测量技术,提出一种扩展粘度监测范围的解决方案,为高粘度流体(如液压油、油漆等)的实时分析提供新思路。

高粘度测量挑战与多传感器融合的必要性

粘度是润滑油、涂料及维护产品的核心参数,其精准监测对工艺控制至关重要。专用粘度传感器VLO-M2虽能覆盖常见范围,但面对粘度超过400mPa·s的介质(如高标号液压油)时,需采用间接测量方法。

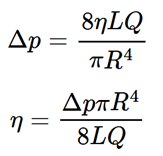

Truedyne的方案基于经典流体力学原理,哈根-普瓦耶定律,通过测量流经管道的压差与流量,反推动态粘度。该方法将粘度转化为可量化的物理参数(压差Δp、体积流量Q),避免了对专用粘度传感器的直接依赖。

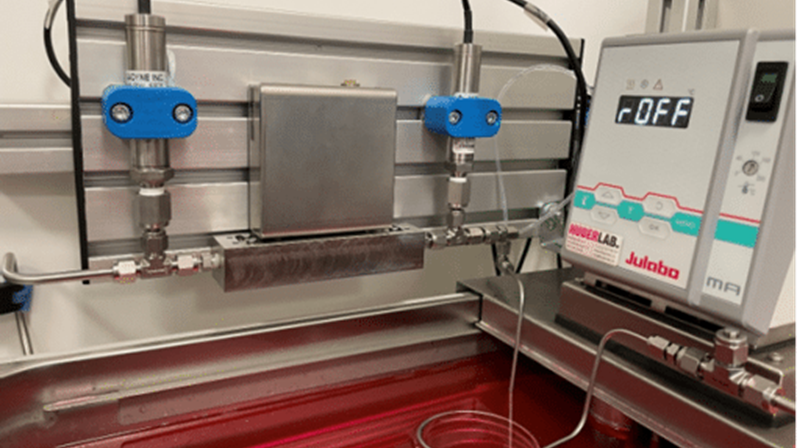

▲测试装置包括两个压力传感器、FLT-M1_i1 科里奥利质量流量传感器和一个温控循环系统

压差与流量协同测量与误差控制

实验采用FLT-M1_i1科里奥利质量流量传感器作为核心单元,其入口与出口各集成一个高精度压力传感器,构成压差监测模块。科里奥利传感器凭借其标准化的测量管几何结构(精确的半径R与长度L),为哈根-普瓦耶定律的应用提供基础。

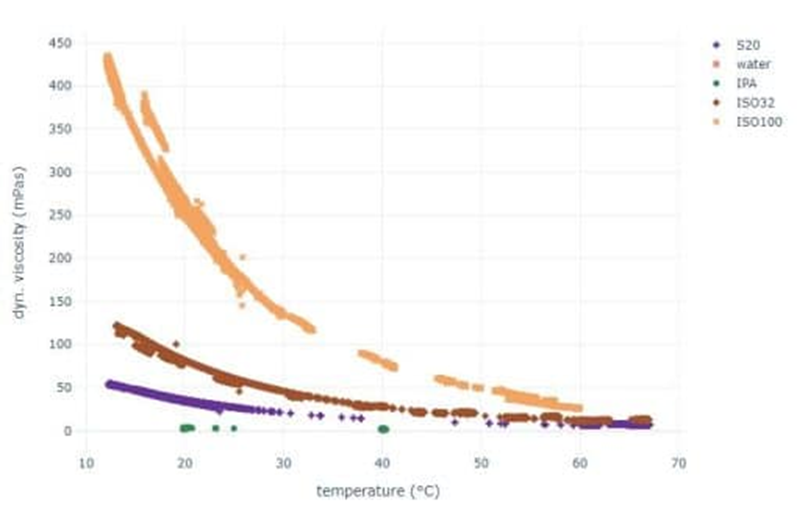

在温控循环系统中,介质温度在10°C至70°C范围内调节,覆盖粘度区间0.5–450mPa·s。通过同步采集流量、压差及温度数据,动态粘度η的计算公式为:

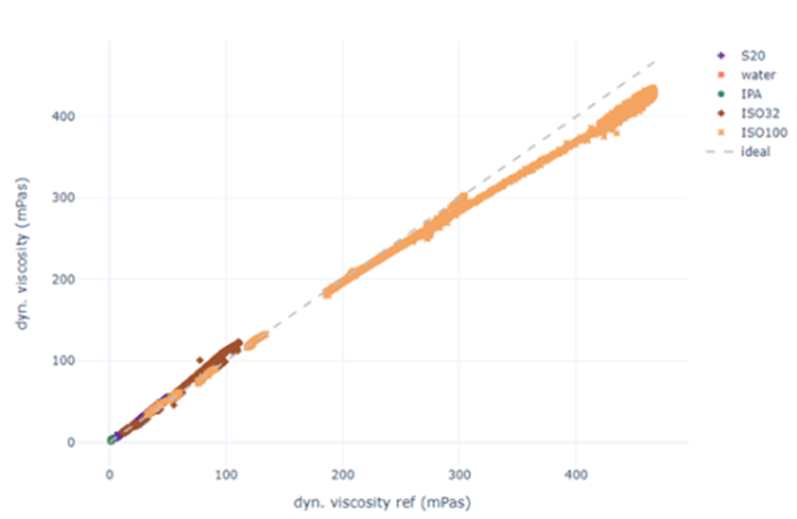

为提升精度,Truedyne引入校正系数补偿流体阻塞与管道曲率效应。实验数据显示,该方法在大部分区间内与参考值吻合良好,极端温度下的偏差(约±10%)可通过校准优化。

▲粘度测量值与参考值的比较

系统集成与多参数输出优势

该方案的核心器件,科里奥利流量传感器与压力传感器,均基于Truedyne的MEMS技术平台,确保尺寸紧凑性与信号稳定性。FLT-M1_i1直接输出质量流量、密度及温度数据,而压差模块提供粘度计算所需的Δp值。

这种多传感器协同工作模式,使系统在获取粘度的同时,“免费”提供流量与密度信息,形成一站式多参数监测方案。

在液压系统监测中,用户可同步获取油液粘度、污染程度(通过密度变化)及循环效率(通过流量数据),远超单一粘度测量的价值。

校准与工业适配

▲所有使用介质的粘度随温度变化的测量值

该技术的实用性依赖于系统校准。通过限制温度波动范围或建立温度与粘度补偿模型,可将误差压缩。Truedyne的合作伙伴已成功将类似原理应用于原油质量监测领域,验证了技术的可扩展性。

此外,方案兼容多种介质(从水性溶液到高粘度油类),适配润滑油老化分析、涂料固化监测等场景。

与传统实验室取样相比,这种在线监测方式消除了滞后性,且无需中断流程。对于粘度周期性变化的工艺(如润滑油混合或聚合物生产),实时数据可为自动控制系统提供直接输入。

Truedyne通过压差与流量传感器的协同创新,将粘度测量范围拓展至450mPa·s以上,解决了高粘度介质实时监测的行业难题。

这一方案的价值不仅在于技术突破,更体现了多参数传感的集成思维:以标准化传感器组合应对复杂工况,在降低硬件成本的同时提升数据维度。

在工业物联网迈向深度数据挖掘的今天,此类灵活、可扩展的传感策略,将为流程优化与预测性维护注入新动力。